MSフレキ用の減衰ゴム、Oリングを削って作ります。正直正解がわかりません。どの程度の大きさにすればいいのか、多くの検証が必要ですが、まずはいつ作っても同じものができるように、削り方を均一にします。

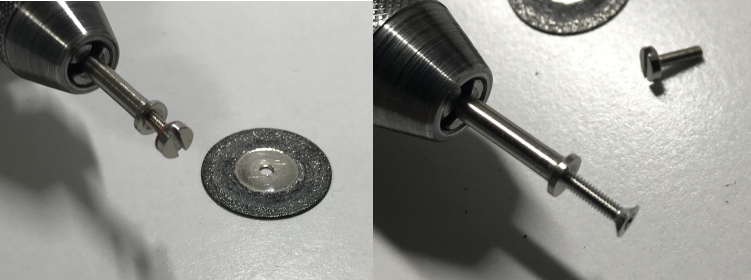

ホームセンターで売ってるダイヤ円盤の支柱が、ちょうど2mmビスと同じだったので、これを使いました。まっすぐ回転しないと均一に削れないので、これは比較的安定して回転してくれます。

その他つかったのは、620サイズのベアリング、写真のものは丸穴ボールベアリング、あとOリングにアルミスペーサー。

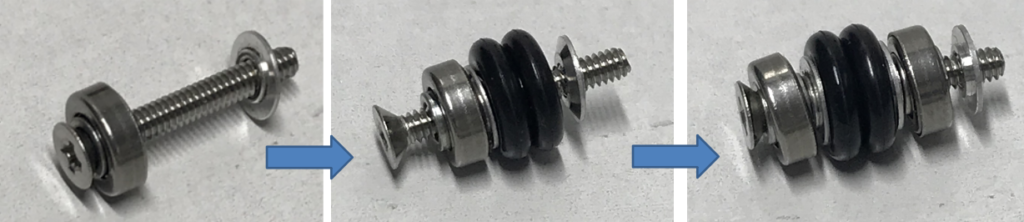

ベアリング、ローラー用スペーサー、ゴムをかぶせたアルミスペーサー、次もローラー用スペーサー、ベアリング、最後にもローラー用スペーサーの順番。

左の写真は丸穴ボールベアリング、ベアリング自体に遊びが多めなので、もったいないけど右写真のHGタイプのほうがいいかもと思い、結局ブレの少ないHGタイプに変えました。

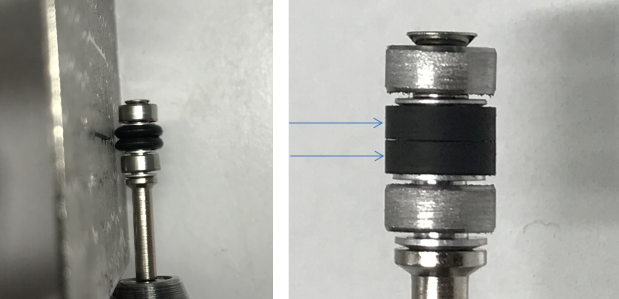

ヤスリを当てて回転させて削ります。右写真まで削るとほぼベアリングと同じ径になります、さらに細い矢印の部分にデザインナイフを当ててゴムを半分にスライスカットします。Oリング2個で1台分の減衰ゴムができます。

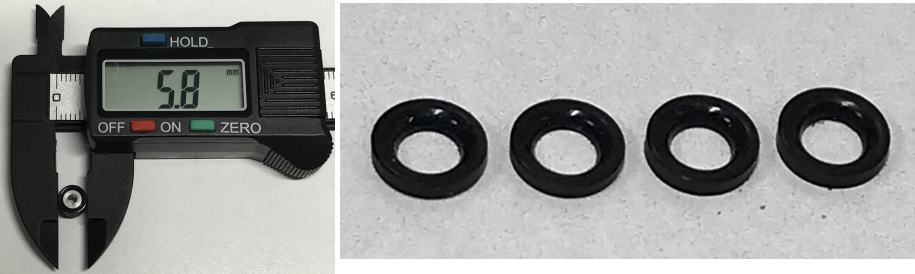

620サイズのベアリングをガイドとして削りましたので、ゴムの径は約5.8mmくらいになりました。デジタルノギスも正確なのか怪しい。

次のものは520ベアリングをガイドとして使用。先程の反省を踏まえ、ベアリングの表面を保護するためにマスキングしておきます。ちょっとゴムの真ん中だけへこんで削れているようです。あんまりヤスリを強く押し当てたつもりはないですが、こうなってしまいました。これは4.9mm径になりました。ベアリングにマスキングテープを貼ってその上からゴムをかぶせることで調整すれば、0.1mm単位で仕上がりを調整できそうです。

とりあえず今回は620、もしくは520ベアリングの径に合わせて均一にゴムを削れるので、あとはゴムを半分にスライスしたもの、しないものなどを用意して減衰の調整方法を探っていきます。Oリング以外の可能性もありますが、均一に作る方法ができたらそれもチャレンジしたいと思います。

5.8mmの減衰ゴムと、4.9mmの減衰ゴムを比較すると5.8mmのほうが硬い印象です。単純にゴムが太いので締め付けが強く、フレキが上下する硬さが硬いと思いました。MSユニットの穴を拡張する大きさにもよると思います。ハーフスライスする場合としない場合では、硬さもそうですが、ゴムの厚さの分フレキの可動域がスライスしないほうが狭いので、わざとハーフスライスしないのもセッティングとしてはアリかもしれません。

ゴムの次はバネをどうするか、通常バネがいいのか、樽バネがいいのか、短くするか、伸ばすのか、いろいろやってみたいと思います。

コメント